Hệ thống khí nén

Khảo sát phổ biến cho thấy hầu hết các hệ thống khí nén không được quan tâm, cho tới khi nào xảy ra các trục trặc, hoặc hệ thống không thể đáp ứng được đầy đủ nhu cầu khai thác sử dụng. Chi phí năng lượng tiêu hao của hệ thống khí nén trung bình chiếm 10% chi phí năng lượng tiêu thụ của toàn xưởng, do vậy, cũng đáng để phân tích xem có thể giảm thiểu được chi phí này không.

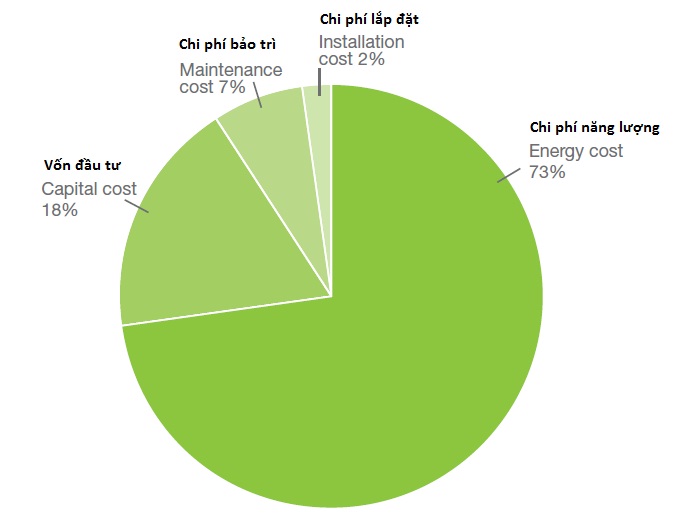

Biểu đồ 1 phân tích chi phí toàn bộ cho một hệ thống khí nén trong một chu kỳ khai thác 10 năm Trong đó có thể thấy chi phí năng lượng cho hệ thống hoạt động chiếm phần đáng kể tới 73% tổng chi phí Để nâng cao hiệu quả sử dụng năng lượng khí nén đòi hỏi bạn tiếp cận toàn bộ về thiết kế, lắp đặt, vận hành và bảo dưỡng hệ thống khí nén một cách toàn diện. Hơn nữa, xác định những hạn chế hiện tại của hệ thống khí nén là chìa khóa để nâng cao hiệu quả sử dụng năng lượng, qua đó làm giảm chi phí tối thiểu cho doanh nghiệp của bạn. Các giải pháp sau sẽ giúp bạn đạt được mục đích này: Giải pháp 1: Cải tạo hiệu quả hệ thống khí nén hiện hữu - Bước 1: Đánh giá nhu cầu tiêu thụ khí nén Trước bất kỳ cải tiến cho hệ thống khí nén của bạn, đầu tiên bạn nên xác định nó sẽ được sử dụng thế nào và những khía cạnh cần cải tiến bằng cách xem xét các nhu cầu tiêu thụ khí nén trên hệ thống. + Sử dụng không phù hợp: Sử dụng năng lượng khí nén đem lại nhiều lợi ích về tính tiện dụng và hiệu quả khai thác của thiết bị, tính an toàn cho người sử dụng…tuy nhiên, năng lượng khí nén lại có chi phí cao hơn nhiều loại năng lượng khác. Trong nhiều trường hợp, lập một bảng thống kê toàn bộ các trang bị dụng cụ sử dụng khí nén, phân tích ưu nhược điểm của từng loại thiết bị, xem xét từng dụng cụ có thể sử dụng tốt hơn nếu dùng các loại năng lượng khác…sẽ đem đến một kết quả đáng ngạc nhiên là nhu cầu sử dụng khí nén giảm xuống đáng kể.

+ Sử dụng cho hiện tại và tương lai Tập hợp tất cả các thiết bị khí nén đang sử dụng và dự kiến sẽ lắp đặt trong tương lai. Bao gồm tất cả các loại khí nén và thiết bị cùng loại. Xác định yêu cầu cho mỗi thiết bị căn cứ vào: ++ Áp suất lớn nhất ( kPa) ++ Lưu lượng tiêu thụ trung bình (l/s) ++ Chất lượng khí nén (độ ẩm, nồng độ bụi, dầu…) + Ước tính công suất tiêu thụ của máy nén. + Đặc trưng hệ thống tải: ++ Đo đặc trưng ++ Phân tích đặc trưng ++ Tối ưu hóa đặc trưng - Bước 2: Giảm rò rỉ Rò rỉ có thể lãng phí lên đến 50% khí nén được sản xuất bởi máy nén. Giảm rò rỉ là một biện pháp quan trọng mà có thể sử dụng để cải thiện hiệu quả năng lượng. + Đo rò rỉ: Đo rò rỉ là phương pháp xác định lưu lượng không khí tiêu thụ bằng lưu lượng kế và có thể tính toán bằng phương pháp lý thuyết. Bảng sau cho thấy mối quan hệ giữa đường kính lỗ rò rỉ tương đương , lưu lượng, năng lượng rò rỉ hàng năm và chi phí do rò rỉ hằng năm.

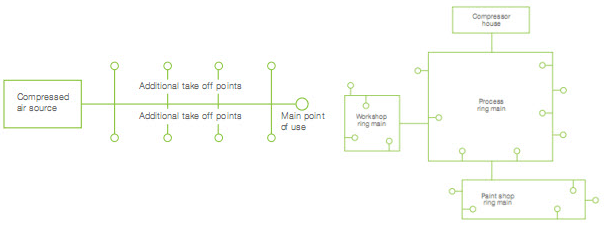

+ Tìm rò rỉ: Rò rỉ có thể xuất hiện ở bất cứ nơi nào như trên: đường ống và khớp nối, bộ điều chỉnh áp suất, trên thiết bị hoặc khớp nối ren vít bị dính keo hoặc bụi bẩn. Ngoài việc phát hiện rò rỉ bằng cách lắng nghe, trong trường hợp môi trường làm việc ồn ào có thể phát hiện rò rỉ bằng cách dùng bàn chải xà phòng trên vùng nghi ngờ và phát hiện nhờ hiện tượng sủi bọt. Để tiết kiệm thời gian trong việc phát hiện rò rỉ có thể dùng máy dò siêu âm có thể cho kết quả nhanh và chính xác hơn. + Sửa chữa rò rỉ: Sửa chữa rò rỉ là việc thường xuyên siết chặt và thay thế các mối nối, sửa chữa lỗ xì trên đường ống ,sửa chữa thiết bị cũng như điều chỉnh áp suất. Cẩn thận làm sạch và dùng keo làm kín trong các mối lắp ghép ren trong sửa chữa, lắp ráp. Thay thế thiết bị trong từng trường hợp cụ thể. + Chương trình quản lý rò rỉ: Để nâng cao hiệu quả của hệ thống khí nén thường xuyên phải thực hiện các công việc sau đây: ++ Kiểm tra thường xuyên và bảo trì thiết bị khí nén. ++ Kiểm tra đường ống, co nối và các van khóa; ++ Loại bỏ hoặc cô lập bất kỳ bộ phận nào của mạng lưới đường ống phân phối không sử dụng, hoặc không sử dụng bộ điều chỉnh áp suất trên đường ống. ++ Theo dõi và báo cáo rò rỉ thường xuyên. - Bước 3: Khắc phục hiện tượng giảm áp suất trong hệ thống Hiện tượng giảm áp trong hệ thống là nguyên nhân chính làm cho hệ thống khí nén kém hiệu quả. Một hệ thống khí nén là hoạt động tốt nếu giá trị giảm áp ít hơn 10% giữa máy nén và tất cả các điểm sử dụng. + Đo giảm áp: Sử dụng đồng hồ đo áp suất và đo tại đầu ra của máy nén và tại mỗi bộ điều chỉnh áp suất với áp suất khí nén được cài đặt với giá trị lớn nhất. Độ sụt áp = áp suất máy nén – áp suất tại bộ điều chỉnh. + Các van khóa: Hai loại van được sử dụng phổ biến là van bi và van cổng. Mỗi loại van đều có tính năng riêng thích hợp sử dụng trên hệ thống. + Bố trí đường ống: Có 2 cách bố trí đường ống để đảm bảo tính hiệu quả cao. Khi thiết kế cố gắng hạn chế co uốn để hạn chế sự giảm áp trong hệ thống. Cách 1: Hệ thống thiết kế kiểu phân nhánh. Cách 2: Hệ thống thiết kế kiểu vòng chính với các mạch phân nhánh.

Hệ thống kiểu phân nhánh. Hệ thống kiểu vòng chính với các mạch phân nhánh. + Đường kính ống chính: Đường kính ống dây trên hệ thống phân phối có ảnh hưởng lớn đến sự giảm áp của hệ thống. Khi thiết kế phải tính toán đến nhu cầu tiêu thụ trong tương lai. + Thiết lập áp suất: Áp suất yêu cầu tại máy nén = Áp suất yêu cầu lớn nhất của thiết bị + Áp suất tối thiểu do giảm áp của hệ thống. - Bước 4: Xem xét lại bình chứa khí nén Dung tích bình chứa khí nén có ảnh hưởng quan trọng đến sự hoạt động của máy nén, quyết định tuổi thọ của máy nén. Bằng cách cải thiện dung tích bình chứa và cách bố trí để đáp ứng nhu cầu sử dụng. Cách cải thiện này sẽ làm giảm năng lượng sử dụng, giảm thiểu sụt áp và hao mòn. Cách 1: Lắp đặt bình chứa chính lớn hơn sử dụng cho toàn hệ thống Cách 2: Lắp đặt bình chứa phụ gần thiết bị sử dụng để đáp ứng nhanh nhu cầu sử dụng của thiết bị. - Bước 5: Bảo dưỡng bộ lọc tách, lọc khí, bộ sấy khô khí nén và các van xả + Bộ lọc tách dùng để tách dầu – khí từ máy nén, hiệu quả lọc tách tốt sẽ làm tăng tuổi thọ máy nén. Thay thế và bảo dưỡng định kỳ theo chỉ định của nhà sản xuất. + Bộ lọc khí phải được bảo dưỡng và thay thế định kỳ. Bộ lọc bị nghẹt sẽ gây nên hiện tượng giảm áp và tổn hao năng lượng máy. + Bộ sấy khô khí nén là một bộ phận quan trọng của hệ thống. Lựa chọn bộ sấy khí phù hợp với máy nén, có khả năng đáp ứng được nhu cầu sử dụng. + Van xả: Được tích hợp trên bình chứa, bộ sấy khí và lọc. - Bước 6: Chọn máy nén + Cơ sở để tính chọn máy nén Trong cải tạo hệ thống khí nén, việc xem xét lại máy nén là bước cuối cùng khi chắc chắn rằng đã thực hiện các bước cải tạo từ 1 - 5 để tối đa hóa việc sử dụng, phân phối, lưu trữ và xử lý khí nén. Lựa chọn máy nén là khâu rất quan trọng để phù hợp với nhu cầu sử dụng. Bảng sau sẽ cho thấy các ưu điểm và nhược điểm của các kiểu máy nén khác nhau.

+ Sử dụng đa máy nén Phụ thuộc vào đặc trưng tải của hệ thống. Việc bổ sung một máy nén khác sẽ đem lại hiệu quả tốt hơn là thay thế một máy nén mới. Giải pháp 2: Thiết kế một hệ thống mới - Xây dựng nhu cầu tiêu thụ khí nén Sử dụng công nghệ cải tạo hệ thống như giải pháp 1, lưu lượng và chất lượng khí nén có thể được ước tính cho hệ thống cải tạo và hệ thống mới. - Thiết kế đường ống và đầu nối Đường ống và các đầu nối có ảnh hưởng lớn đến điểm thiết lập áp suất của hệ thống. Một hệ thống khí nén hoạt động tốt phải đảm bảo độ giảm áp suất ít hơn 10% giữa đầu ra máy nén và tất cả các điểm sử dụng. Có nhiều cách để đảm bảo sự giảm áp tối thiểu bao gồm: + Chọn lựa tối ưu đường kính ống, chiều dài đường ống , số lượng và kiểu co nối, khoảng cách giữa máy nén và các điểm sử dụng sẽ quyết định đến hiện tượng giảm áp trong hệ thống. + Chọn van khóa và đầu nối phù hợp. Mặc khác phải chú ý đến bố trí mạng đường ống phân phối và đường kính ống. - Lựa chọn vị trí và lắp đặt bình chứa khí nén Bình chứa có vai trò quan trọng trong việc tối đa hiệu quả sử dụng của hệ thống khí nén. Để đạt được điều này, bình chứa có khả năng đáp ứng được nhu cầu tiêu thụ khí nén trong mọi điều kiện sử dụng và máy nén hoạt động ở chu kỳ tải tối ưu. Thông thường có một bình chứa chính trong hệ thống nhưng có thể bổ sung thêm bình chứa phụ cho thiết bị đặc thù hoặc cho khu vực mà khí nén cung cấp không ổn định. - Lựa chọn lọc khí, lọc tách và bộ sấy khô khí nén + Sử dụng lọc khí ,lọc tách và bộ sấy khô khí nén sẽ là bắt buộc nhằm nâng cao chất lượng khí nén. Do đó chi phí trong bảo dưỡng cũng cao hơn. + Thường xuyên kiểm tra, bảo dưỡng và thay thế bộ lọc sẽ giảm thiểu giảm áp trên chúng. Chúng có thể được theo dõi để tối ưu hóa chi phí năng lượng với chi phí lọc thay thế. + Sử dụng cảm biến điện tử tại van xả để tối ưu hóa thời gian mở xả nước trên bộ điều áp, bình chứa, bộ lọc, bộ sấy khí. - Xác định đường khí vào ra Hiệu quả của máy nén có thể được nâng cao bằng cách lắp bộ làm lạnh phía trước đường ống nạp máy nén. Một cách đơn giản hơn có thể lắp đường dẫn khí từ bên ngoài nhà chứa. Điều này sẽ tiết kiệm được năng lượng phát sinh. - Chọn máy nén và hệ thống điều khiển Chọn máy nén, khoảng hoạt động của máy nén (kiểu máy nén, công suất…). Xem xét các yếu tố (bước 6- Giải pháp 1) để xác định máy nén phù hợp với nhu cầu sử dụng. |